方案背景

各企业在面对批次型、生产线型、工序流转型、工序派工型、全连续型等不同的制造模式时,不同类型模式对制造过程的管控方式不同,大型制造企业往往同时包含多种制造模式,而对于不同模式的共通部分,企业有集中管理的需求。同时,对产品的个性化定制要求也越来越多,产品、工艺、设备、管理方式都因为要响应个性化的需求而产生调整和变化。

为满足以上需求,就需要能够提供一套支撑快速响应、具备公共服务能力、能够被多种制造模式调用、基于微服务架构的新一代工业物联解决方案。解决方案需覆盖研发、计划、车间、设备、质量、能源、安全、环保、物流、仓储等领域,并融合多种智能算法模型,对生态伙伴友好开放,全面打通企业数字主线,为制造企业提供全面的、高价值的服务。

方案实际应用企业

下面我们通过一个企业的实际案例,来看下工业物联网如何为企业赋能,让企业华丽变身,成为行业翘楚。

上海新朋联众汽车零部件公司是上海大众一级供应商、上汽集团参股公司,主营业务是乘用车大型覆盖件的开卷、冲压及车身总成件的焊接制造。

企业面临的问题

1.配套厂商多,协同难度高

2.大众Formal-Q体系要求全生命周期质量追溯

3.生产线工人招工难

企业需求

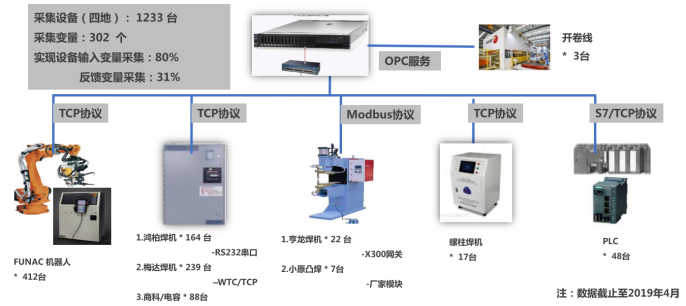

1.实现连接设备多台,并进行生产环节“全生命”周期数据采集,产品溯源;

2.实现与上、下游产业链及第三方企业在线协同;

3.实现移动终端实时浏览、管控。

应用成效

1.连接设备1800台,月均采集设备数据240亿条(最高采集频率50毫秒);

2.实现与大众整车厂、26家设备供应商、99家散件供应商、15家劳务合同的在线协同,日均物料吞吐量约65万件;

3.产量增加22%、人员减少31%、缺陷从3‰下降到1‰

4.智能物流:实现了从主机厂接单到总成发货的全流程应用。

5.智慧物联:实时采集每台设备的工作信息,做工业大数据分析与挖掘,实现现场产线实时监控、实时报警。

6产业链协同:实现了与整车厂、供应商、劳务公司实现在线协同

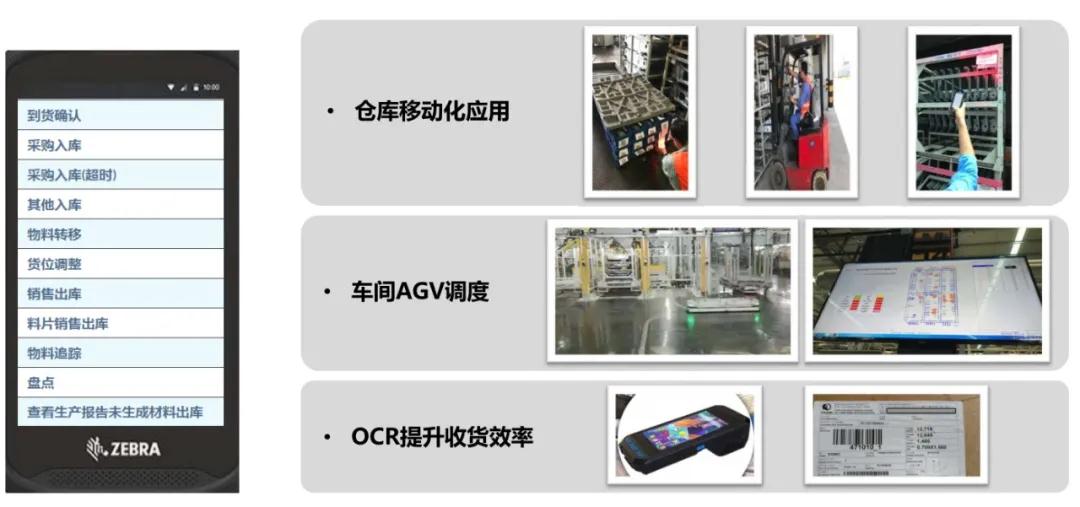

7.移动管理:系统全面接轨移动应用,管理人员通过APP随时随地查看生产、物流、质量等信息。

8.实时追溯:通过唯一标识进行产品的全生命周期追溯。

方案技术特点

为帮助工业企业实现数字化、网络化和智能化的转型,工业物联解决方案需要在技术上提供包括基于OT技术的设备连接能力、基于IT技术的企业运营管理能力和基于AI技术的数据智能能力。

同时,新技术的应用必须与企业制造的业务模型融合,才能够真正将解决方案落地实践。

在新技术的使用上,本解决方案基于方案服务商的平台建设,为企业提供开放的Paas平台服务,支持全面的Saas应用服务、连接内外的Daas数据服务及专业的Baas运营服务,并适配多种laas服务平台。本解决方案基于云原生的架构,使用了容器云、微服务、Devops等互联网技术,将业务能力深度中台化,不重复制造轮子。平台也提供了低代码开发的能力,一些基础的功能都可以通过配置实现,使得业务人员也能参与到应用开发的过程中来,极大地降低了应用开发的门槛。

在业务模型融合上,本解决方案构建了工厂模型,并基于工厂模型构建了通用的计划生产服务、通用的车间作业服务、loT物联服务、设备运行监控服务等基础服务,从而在纵向上支撑多种制造模式下的跨行业的工厂级、企业级与社会级的服务,在横向上可以与方案服务商提供的营销服务、采购服务、财税服务等服务以及生态伙伴提供的服务进行调用和打通。

在智能算法应用上,由于本解决方案基于方案服务商工业互联网平台而构建,平台上已经积累的基础算法、业务算法、行业的分析模型都可以被智能工厂解决方案所方便快捷地调用,使解决方案具备了智能算法能力。

在聚合生态能力上,该方案服务商开放市场,开放产品,为不同类型的合作伙伴相互赋能。方案服务商不仅希望能够集成到多个生态合作伙伴的能力,同时也愿意作为一种能力被集成,目标就是为客户提供端到端的完整解决方案。

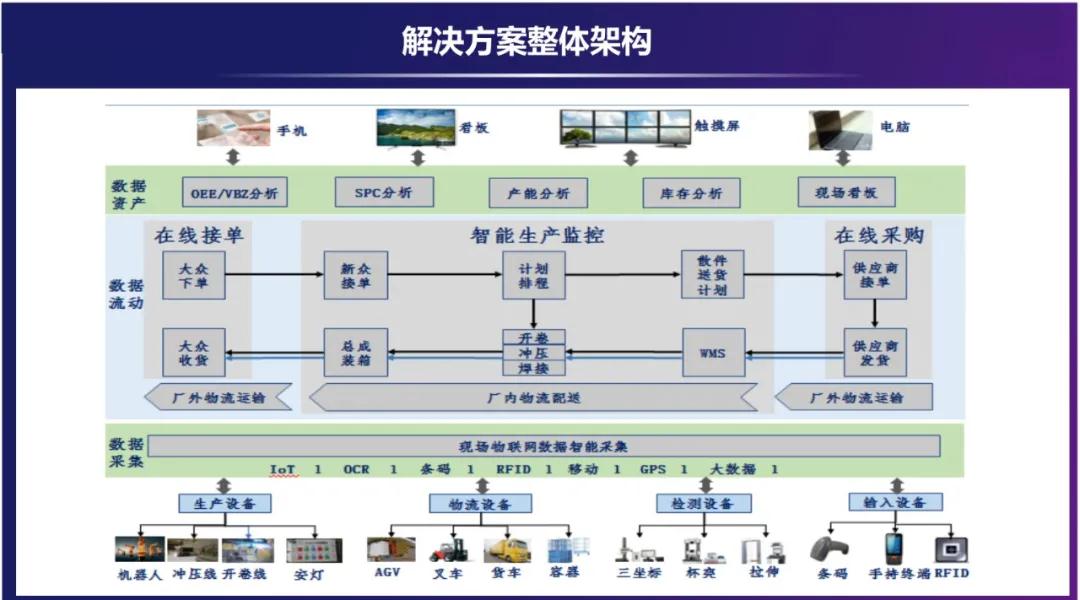

方案整体架构

方案功能地图

方案应用场景

1.智慧物联:通过对工厂内设备进行网络重构与升级,实时采集每台设备的工作信息,并与订单、工艺相关联,做工业大数据分析与挖掘,实现现场产线实时监控,实时报警。

2.智能物流:实现了从主机厂接单、到计划下达、供应商接单、供应商发货、现场收货、散件入库、散件消耗、总成入库以及总成发货的全流程应用。

3.移动管理:系统全面接轨移动应用,管理人员通过APP,随时随地查看OEE、CMK、VBZ、生产异常、实时物流、实时产线、实时质量等信息。

4.产业协同:与整车厂、供应商、劳务公司实现在线协同。

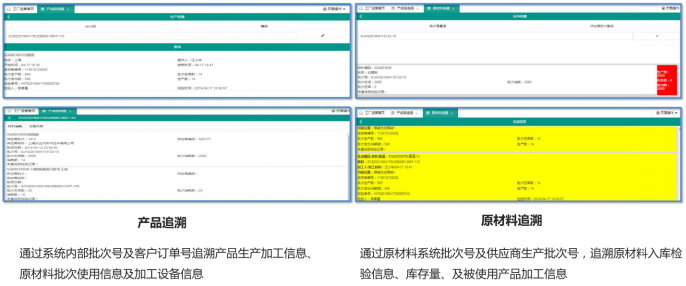

5.实时溯源:通过唯一标识产品与生产资源、实时采集生产大数据,能够进行产品的全生命周期溯源。

本解决方案已在汽配、冶金等多个行业成功落地应用,将来还会在建材、化工、装备等行业进行推广应用。